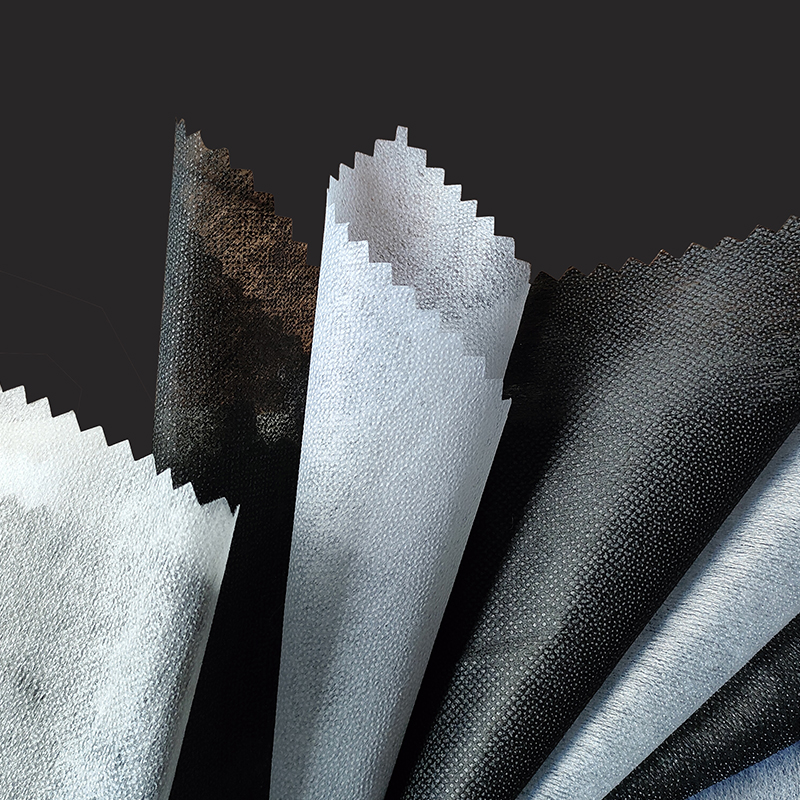

1. 부직포의 원료

부직포 주로 폴리에스테르, 폴리프로필렌, 비스코스 섬유로 구성됩니다. 이 섬유는 가볍고 강하며 내화학성이 뛰어나고 가공성이 좋아 부직포 제조에 이상적인 소재입니다. 폴리에스터 섬유는 내구성과 자외선 차단이 요구되는 용도에 주로 사용되는 반면, 폴리프로필렌 섬유는 무게가 가볍고 생산 비용이 저렴해 일회용품이나 위생용품에 더 적합하다. 비스코스 섬유는 우수한 흡수성과 피부 친화성으로 인해 의료 및 개인 관리 제품에 자주 사용됩니다.

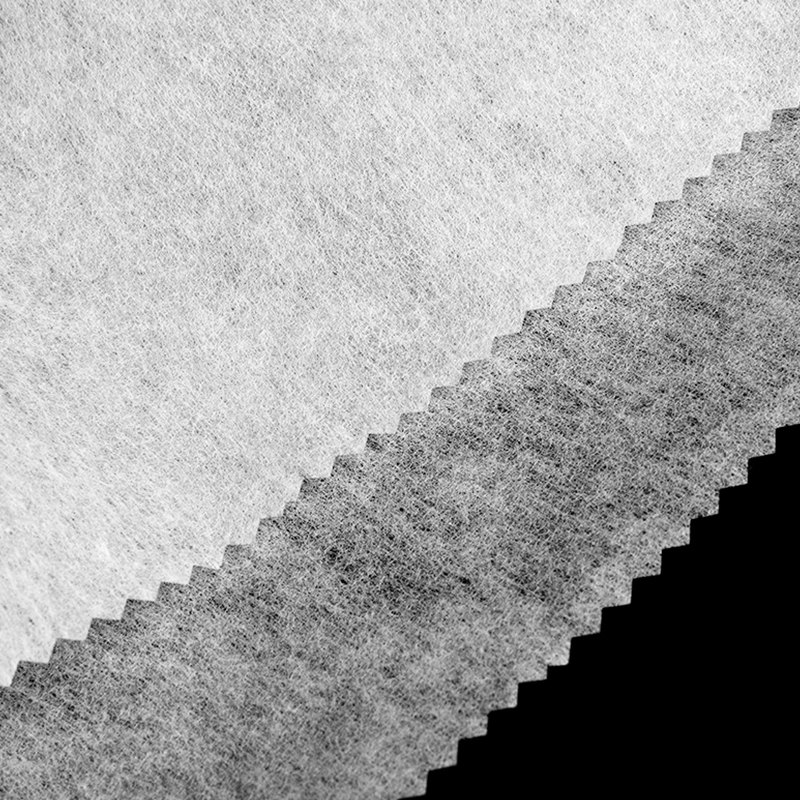

2. 기계적 성형 공정

기계적 성형 공정은 부직포 생산에 있어서 중요한 방법이다. 섬유웹을 3차원 구조로 형성하여 좋은 물성을 부여합니다. 일반적인 기계적 성형 방법에는 니들 펀칭 및 수력 얽힘이 포함됩니다.

니들펀칭(Needle Punching) : 니들펀칭 부직포는 미늘이 있는 침판을 통해 섬유망을 반복적으로 천공하여 섬유들이 서로 얽혀 견고한 구조를 형성함으로써 만들어진다. 이 공정에서는 화학적 접착제를 사용할 필요가 없으므로 생산되는 부직포는 환경 성능이 높습니다. 니들펀치 부직포는 강도와 내구성이 좋아 자동차 내장재, 카페트, 필터재 등에 많이 사용됩니다.

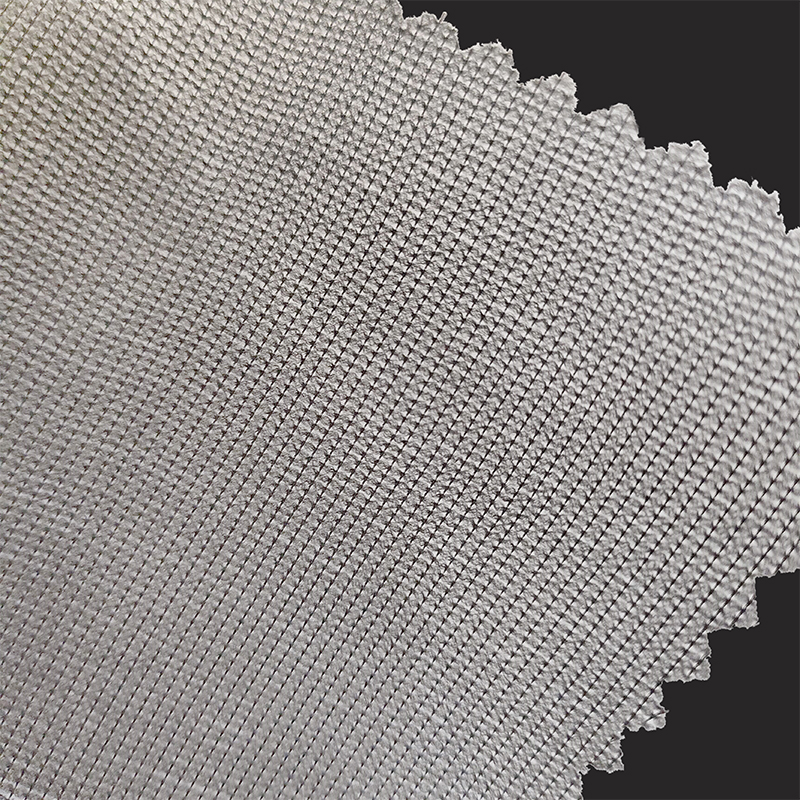

수력엉킴(Hydroentanglement) : 수력엉킴 부직포는 섬유웹에 고압의 물을 분사하여 섬유를 얽히고 고정시키는 방식으로 만들어진다. 이 공정으로 생산된 부직포는 촉감이 좋고 유연성이 높아 물티슈, 수술용 가운 등 의료 및 위생용품에 많이 사용된다.

기계적 성형 공정의 장점은 화학적 접착제를 추가할 필요가 없으며 완제품의 물리적 특성이 상대적으로 안정적이며 생산 공정이 환경 친화적이라는 것입니다. 그러나 공정 장비는 상대적으로 복잡하고 섬유 웹의 균일성에 대한 요구 사항이 높습니다.

3. 화학 성형 공정

화학성형 공정은 섬유웹을 화학접착액에 담그거나 화학접착제를 분사하여 섬유웹 안의 섬유들을 서로 결합시켜 일정한 강도의 원단을 형성하는 공정입니다. 이 공정에서 일반적으로 사용되는 화학접착제는 에멀젼 접착제와 용제형 접착제가 있습니다.

에멀젼 접착제: 이 접착제는 일반적으로 폴리머 에멀젼을 기반으로 하며 섬유 웹의 섬유와 화학적으로 반응하거나 물리적으로 얽혀 강한 구조를 형성할 수 있습니다. 에멀젼 접착제의 장점은 취급이 쉽고 생산 과정에서 유기 용제를 사용할 필요가 없어 환경 보호 요구 사항을 충족한다는 점입니다.

용제형 접착제: 용제형 접착제는 일반적으로 폴리머 접착제를 용해하여 섬유 웹에 고르게 분포될 수 있도록 합니다. 용매가 증발함에 따라 섬유 웹은 점차적으로 고형화되어 형성됩니다.

화학 성형 공정의 장점은 빠른 생산 속도와 다양한 성능 요구 사항을 달성하기 위해 다양한 필요에 따라 접착제의 유형과 양을 조정할 수 있다는 것입니다. 그러나 화학 성형 공정에서는 일정량의 화학 물질을 사용하는 경우가 많기 때문에 환경 보호 요구 사항이 높은 적용 시나리오에는 적합하지 않을 수 있습니다.

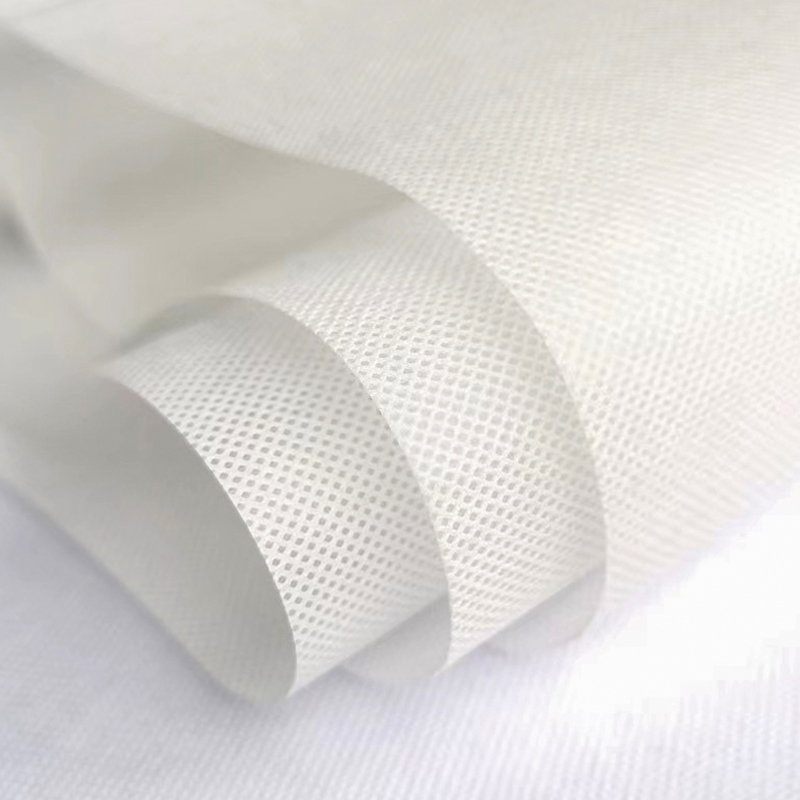

4. 열접착 공정

기계적 및 화학적 성형 공정 외에도 열 접착도 부직포를 생산하는 일반적인 방법입니다. 열 접착 공정은 섬유 웹을 가열하여 열가소성 섬유를 녹이고 결합하여 뒷면 직물을 형성합니다. 일반적인 열 접합 공정에는 열간 압연 및 열풍이 포함됩니다.

열간 압연 방식: 가열된 롤러를 사용하여 섬유 웹에 압력을 가하여 섬유를 녹이고 결합시킵니다. 열연부직포는 기저귀, 생리대 등 일회용 위생용품 생산에 많이 사용된다.

열풍방식 : 열풍부직포는 섬유웹에 뜨거운 공기를 불어넣어 섬유표면을 녹여 서로 접착시켜 만든 부직포이다. 부드러운 질감을 가지고 있어 의류안감, 이불속 등으로 사용하기 적합한 부직포입니다.